SISTEMA DE CONTROL

Proyecto de modernización del Sistema de Control de Turbogeneradores

Cliente: UTE-Punta del Tigre - Uruguay - 2023

Compartimos la ejecución del proyecto de modernización del Sistema de Control de Turbogeneradores en la Central Térmica Punta del Tigre para nuestro distinguido cliente, UTE de Uruguay.

El proyecto abarcó una modernización integral de las estaciones de operación, específicamente en el sistema de control Mark VIe de las seis turbinas de gas Aero derivadas de la marca General Electric modelo LM60000 Sprint PC, identificadas como GT1, GT2, GT3, GT4, GT5 y GT6.

Nuestro compromiso no solo se limitó a la actualización de hardware y software, sino que también incluyó la migración de bases de datos y pantallas, ajustes, la elaboración de reportes, y la ingeniería de detalle para la red de datos de la Central Térmica Punta del Tigre.

En un esfuerzo por garantizar una transición sin contratiempos, proporcionamos a un equipo de especialistas para la instalación y configuración de sistemas como Acronis Backup, Proficy Historian y Microsoft SQL. Además, brindamos capacitación especializada a los departamentos de operación y mantenimiento de la planta, asegurándonos de que estén equipados para aprovechar al máximo las nuevas funcionalidades.

El equipo de trabajo estuvo compuesto por ingenieros especialistas con amplia experiencia en sistemas de General Electric. cumplimos con los requisitos de calidad del cliente y logramos una integración exitosa que mejora significativamente las prestaciones existentes. Como ejemplo, presentamos esquemas SCADA similares a los que se actualizaron e integraron con iFix.

Este proyecto representa la modernización tecnológica y un testimonio de nuestro compromiso con la excelencia y la satisfacción del cliente.

Seguimos contribuyendo con el éxito operativo de instalaciones tan importantes como la Central Térmica Punta del Tigre.

Servicio de instalación de sincronizador Easygen

Cliente / planta: Jamaica Private Power Company - Jamaica - 2023

Realizamos un servicio a nuestro cliente Jamaica Private Power Company, donde hemos reemplazamos el sistema de sincronización anterior con la avanzada serie EasyGen 3200 de Woodward. Este cambio no solo moderniza nuestra infraestructura, sino que también mejora significativamente la eficiencia y la interoperabilidad del sistema de control de la planta.

La serie EasyGen 3200 se destaca por su capacidad para facilitar una sincronización precisa y eficaz, integrando a la perfección los sistemas de control automáticos. Su soporte para múltiples protocolos de comunicación, incluidos Ethernet, CAN, J1939 y RS485, le permite conectarse con una amplia variedad de sistemas de control disponibles actualmente en el mercado, asegurando una adaptabilidad y una funcionalidad excepcionales.

Un aspecto crucial de esta actualización es la compatibilidad directa con el controlador de velocidad de turbina de vapor Woodward 505. Esta sinergia entre el EasyGen 3200 y el Woodward 505 garantiza una comunicación fluida y una integración perfecta, optimizando así el rendimiento y la fiabilidad de las operaciones de JPPC.

Suministramos el hardware, así como también la realización de todas las actividades de instalación y puesta en marcha en el sitio, a través de nuestro personal técnico, asegurando una transición eficiente hacia esta tecnología de vanguardia.

Con este avance, reafirmamos nuestro compromiso con la innovación y la excelencia operativa, ofreciendo soluciones tecnológicas la industria energética latinoamericana.

MANTENIMIENTOS Y SERVICIOS BRUSH

ROGIS Brush

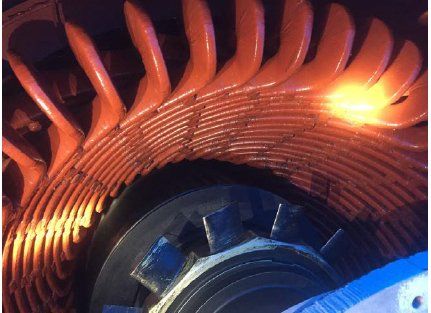

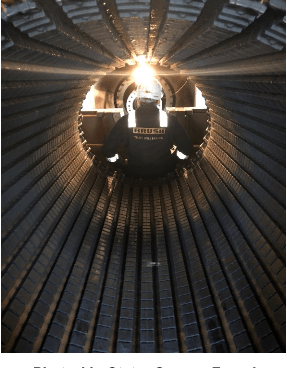

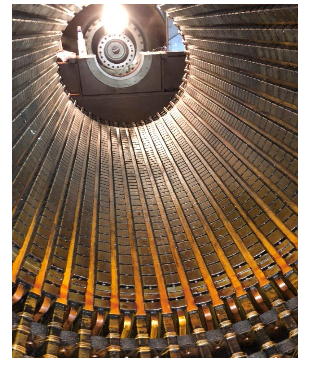

Brush ha diseñado un robot que permite conocer el estado de su generador sin retirar el rotor y en tan solo 5 a 7 días de trabajo.

Realiza El Cid, revisa el apriete de cuñas a la vez que realiza una filmación de todo el interior con cámaras de alta definición.

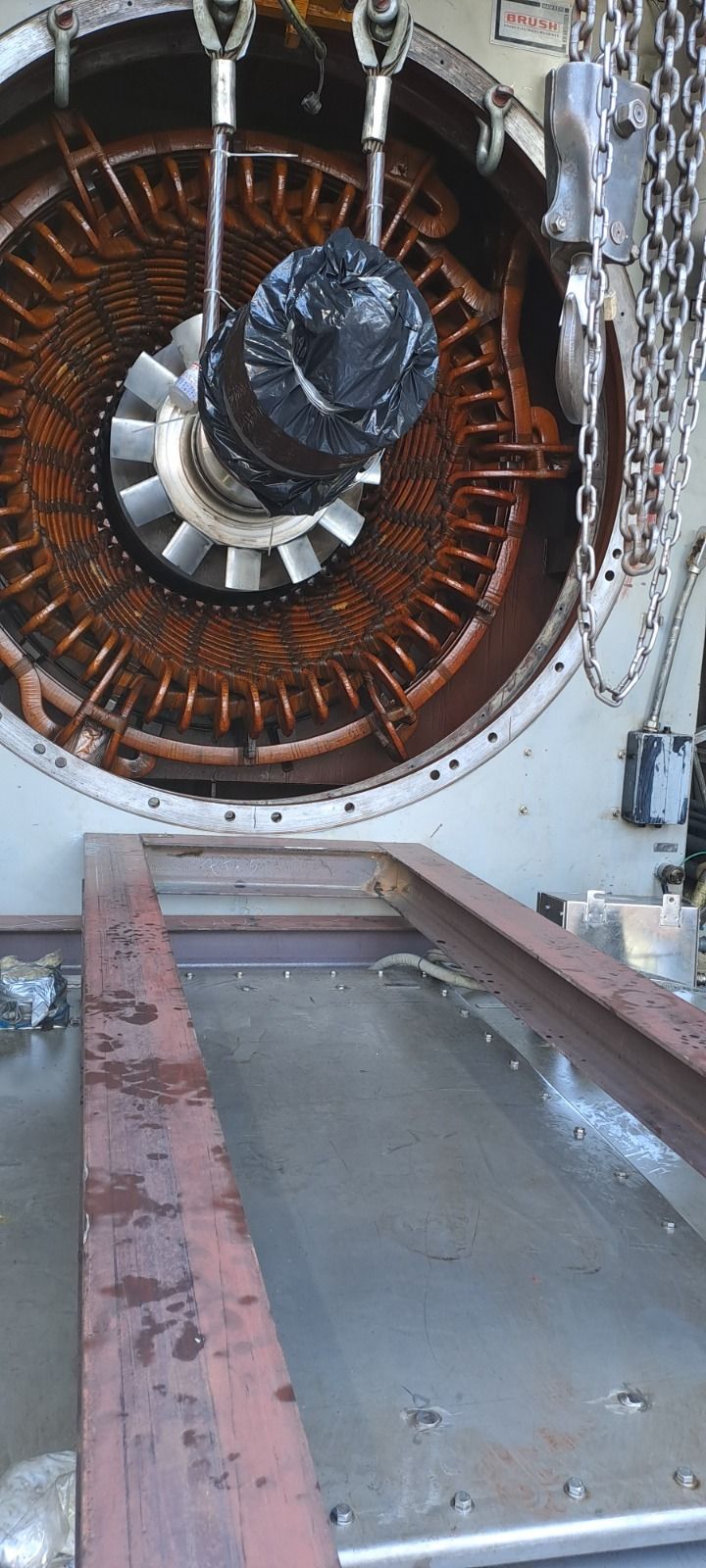

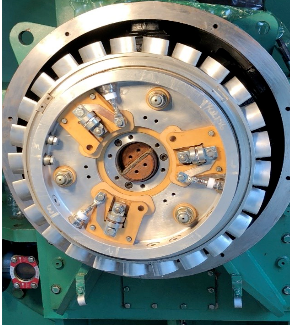

Mantenimiento mayor 100.000 Horas Generador Brush BDAX7

Cliente: Ecopetrol - Colombia - 2022

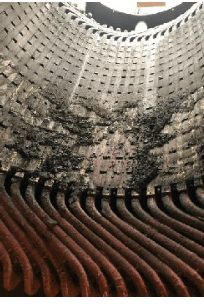

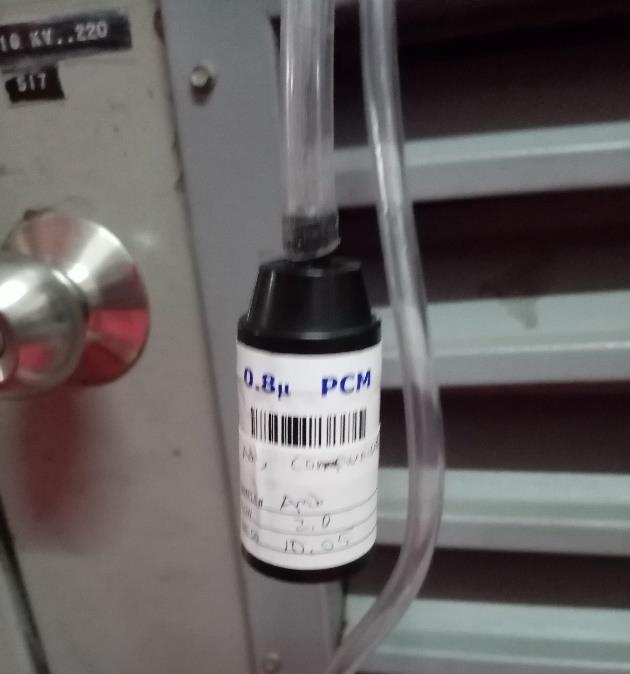

Se ejecutó un mantenimiento mayor equivalente a 100.000 Horas de operación y la revisión del sistema en línea de monitoreo de descargas parciales en un generador BDAX7-290ER.

Recopilamos los valores operativos eléctricos y mecánicos antes de detener el turbo generador para analizar la tendencia de funcionamiento y buscar indicios de anomalías antes de su detención.

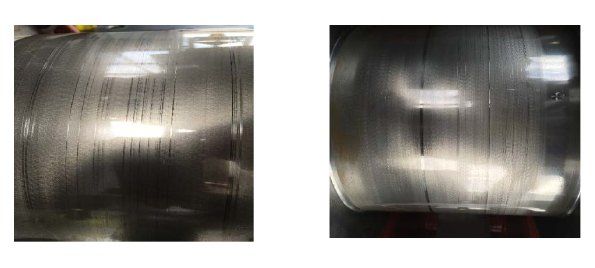

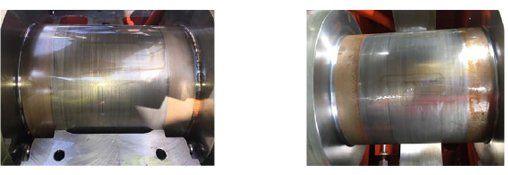

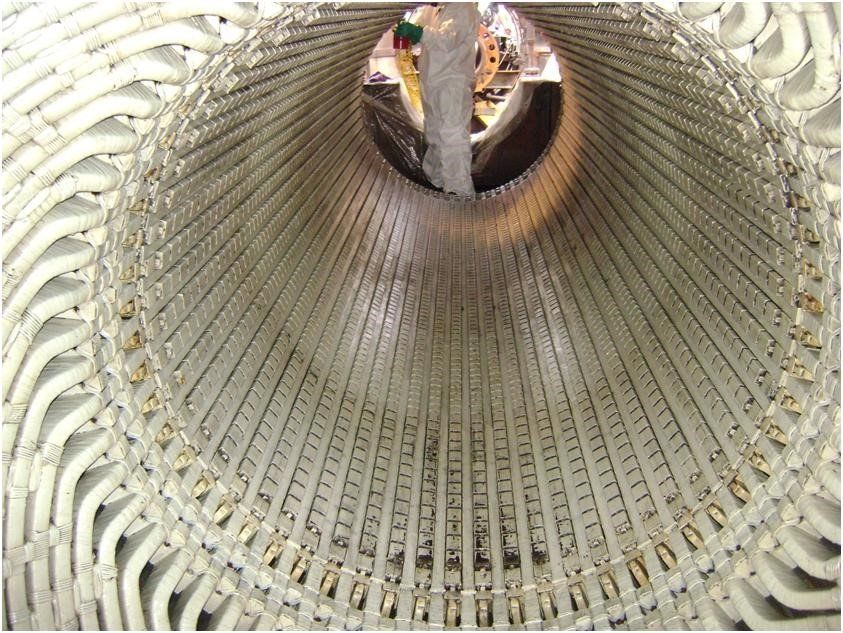

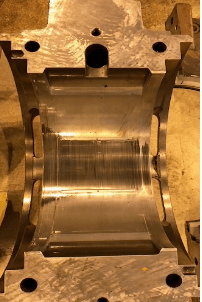

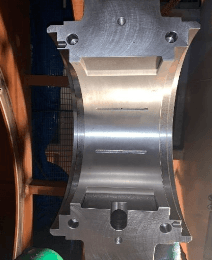

Se realizó el desarmado de la unidad, la extracción del rotor para realizar la inspección interna junto con las pruebas eléctricas de resistencia de aislamiento, resistencia óhmica, videoscopia a rotor, prueba EL CID y RSO.

Se limpia el rotor y se instala un sistema de calentamiento para elevar la temperatura externa de la forja para no perder los valores de resistencia de aislamiento el cual debe sostener los 500V y tener valores en el orden de MOhm.

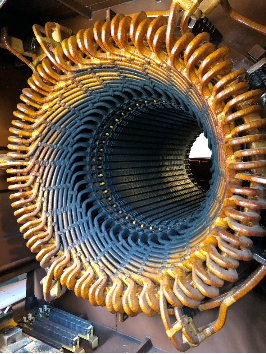

Al igual que el rotor, la excitatriz y PMG se limpian y dejan en condiciones para su rearmado. El estator también se limpia con precaución para eliminar todo rastro posible de suciedad, contaminación de aceite y otros en el núcleo y cabezales de bobinas.

Con el estator listo se realizan las pruebas de verificación de apriete de cuñas, imperfecciones en núcleo, resistencia de aislamiento y óhmica.

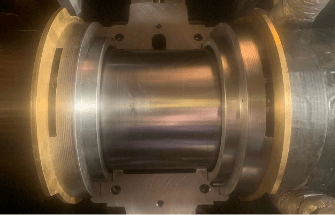

Completado estas etapas la máquina esta lista para su rearmado, pruebas en condición de máxima velocidad, sincronización sin carga y finalmente pruebas en 3 niveles de carga 25%, 50% y 100% de su capacidad nominal de operación.

Se chequean los niveles de vibración y temperatura en núcleo, cojinetes, sistema de lubricación, entrada y salidas de refrigerante, etc para confirmar el buen funcionamiento.

La revisión del sistema de monitoreo en línea la configuración y descarga de data desde la última puesta en marcha para incluir en el reporte final el análisis de los valores PD.

A este punto el generador se encuentra operativo y se deja en observación por la próximas 24 horas para validar la ausencia de fugas de aceite, ruidos extraños, sobrecalentamientos u otras anomalías.

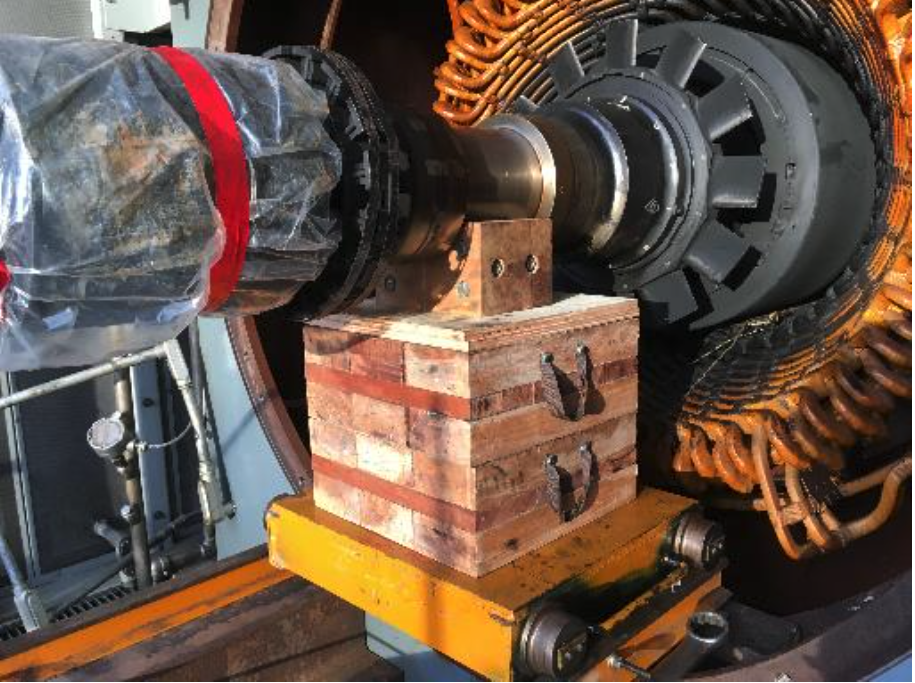

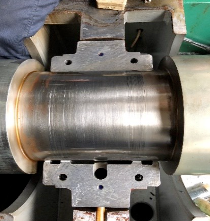

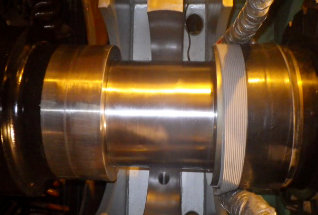

Rebobinado del rotor de Generador DAX8 de la Unidad UTI6.

Cliente: En el Santa Rosa de ENEL- Perú - 2020.

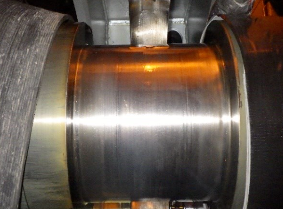

Realizamos el Rebobinado del rotor de Generador DAX8 de la Unidad UTI6 de la planta Santa Rosa de ENEL, así como el maquinado del eje del rotor.

A la vez que se suministro un juego de cojinetes nuevos a medida.

Ring Off inspection del rotor de Generador DAX8 de la Unidad UTI6 de la planta Santa Rosa de ENEL

Cliente: En el Santa Rosa - Perú - 2019

Realizamos el Ring Off inspection del rotor de Generador DAX8 de la Unidad UTI6 de la planta Santa Rosa de ENEL debido a una situación de emergencia.

Genersol suministro personal de inmediato de acuerdo a la urgente necesidad de nuestro cliente.

Mantenimiento mayor de 5 generadores BRUSH e IDEAL

Cliente: Repsol - Ecuador - Año 2017 - 2019

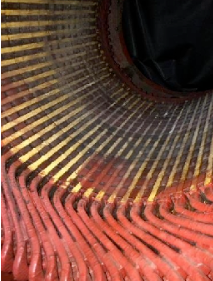

Repsol Ecuador tiene en el Bloque 16 su propia planta de generación eléctrica compuesta por 3 generadores Brush BDAX7 y 2 generadores Ideal.

En el año 2017 obtuvimos el contrato para hacer el mantenimiento mayor de las 5 unidades. Además de eso cambiamos un AVR e hicimos trabajos de mantenimiento en los demás AVR

En las distintas unidades se puede apreciar el estado de las unidades como se encuentran, luego de realizar el mantenimiento y limpieza, y luego de la pintura.

UNIDAD 1

UNIDAD 2

UNIDAD 3

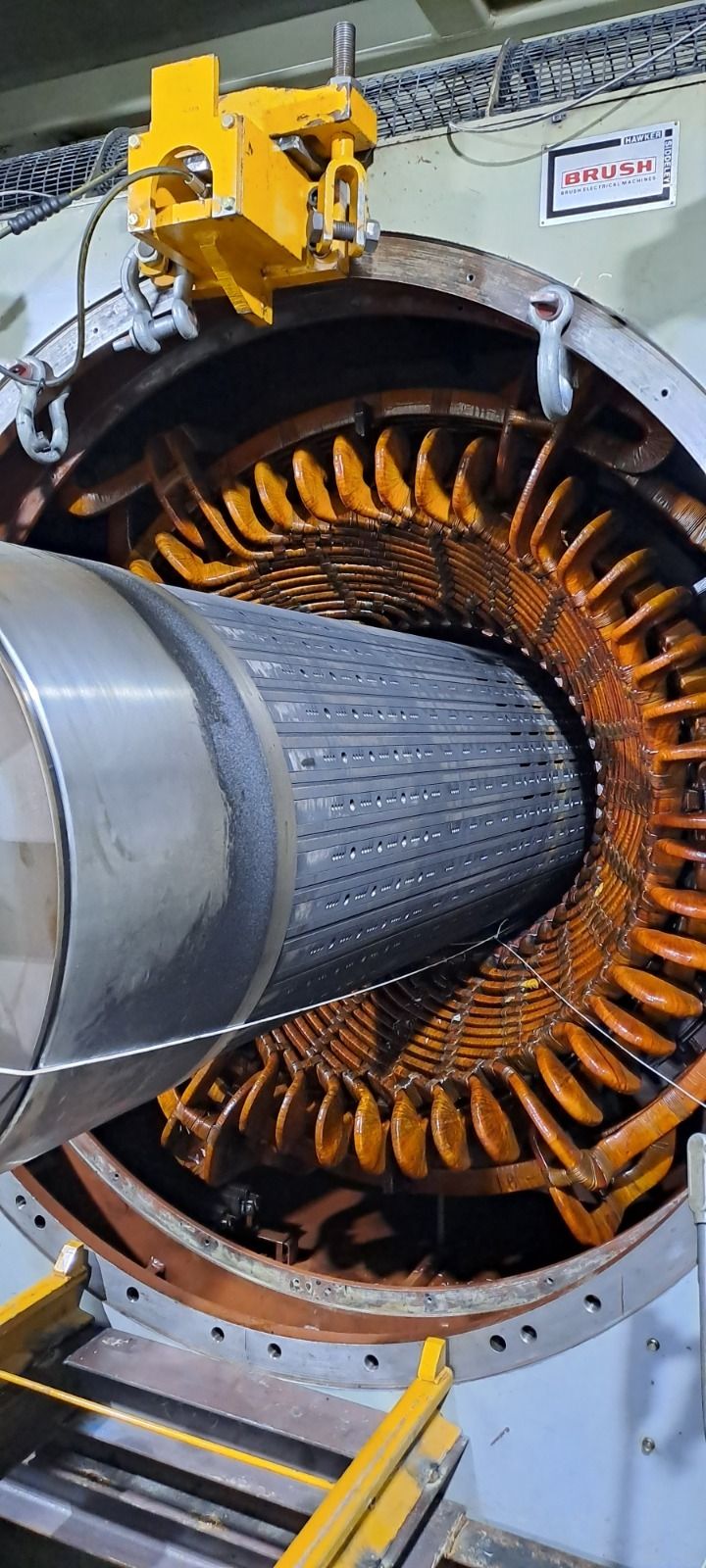

Mantenimiento mayor de 2 generadores Brush BDAX7.

Cliente Proeléctrica - Planta Mamonal - Colombia

La planta Mamonal de Proeléctrica cuenta con 2 unidades de generación LM5.000 con generador Brush DBAX7.

En el año 2018 realizamos el mantenimiento mayor de ambos generadores.

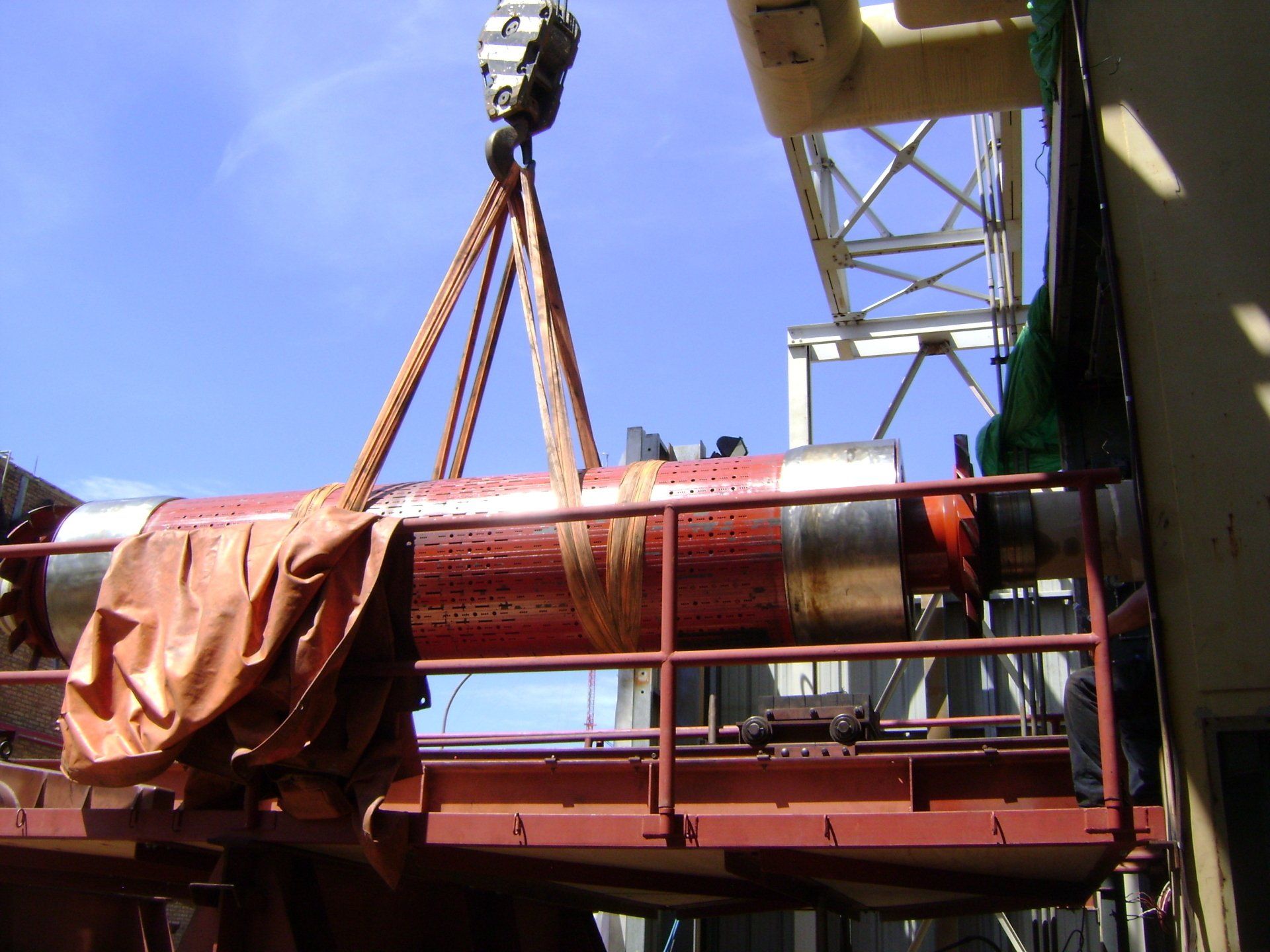

El proyecto abarcó el ingreso temporal de herramientas y equipos de ensayos eléctricos, desarme de las unidades, limpieza, ensayos eléctricos y mecánicos, inspección de cojinetes y sellos. Armado de los generadores, uno de ellos con la sustitución del rotor defectuoso, pruebas de funcionamiento y puesta en marcha final.

Debido a los hallazgos en una de las unidades fue necesario suministrar un nuevo rotor que debió de fabricarse en forma urgente.

Se realizó la logística necesaria para trasladar el rotor por vía aérea a Colombia.

Mantenimiento de 6 generadores Brush

Cliente CELEC - Planta Machala Ecuador

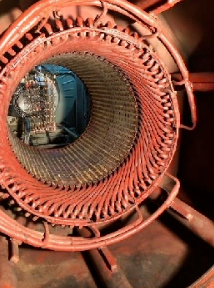

La planta Machala de CELEC cuenta con 6 turbogrupos TM2500 con generador Brush DBAX7.

En el año 2018 obtuvimos el contrato para realizar los mantenimientos de 8.000, 50.000 y 100.000 horas (dependiendo de las horas de cada uno) de los 6 generadores Brush.

El proyecto abarcó la gestión de los permisos para el personal, la admisión temporal de equipos y herramientas, así como la ejecución de todas las tareas pertinentes a cada mantenimiento.

Mantenimiento mayor Generadores Brush DBAX9.

Cliente UTE - Planta CTR La Tablada - Uruguay

La planta CTR – La Tablada de UTE cuenta con dos turbinas Frame 9 con Generador Brush DBAX 9.

En el año 2014 ser realizó el mantenimiento mayor de los generadores de ambas unidades de 135 MW cada una.

El proyecto abarcaba el desarme de las unidades, la extracción de los rotores utilizando grúas de gran porte. Limpieza de rotores y estatores, ensayos eléctricos y mecánicos como ser apriete de cuñas, el cid, índice de polarización, etc., armado de las unidades, alineación, reconexión eléctrica, pruebas y puesta en servicio.

Se gestionaron los permisos de admisión temporaria de las herramientas y equipos eléctricos así como los de los ingenieros a cargo del proyecto.

MANTENIMIENTO OTROS GENERADORES

Mantenimiento mayor de generador hidro con extracción de rotor DE 16 MVA

Cliente / planta: COBEE S.A. Planta CAHUA, Valle del Zongo - La Paz, Bolivia - 2023

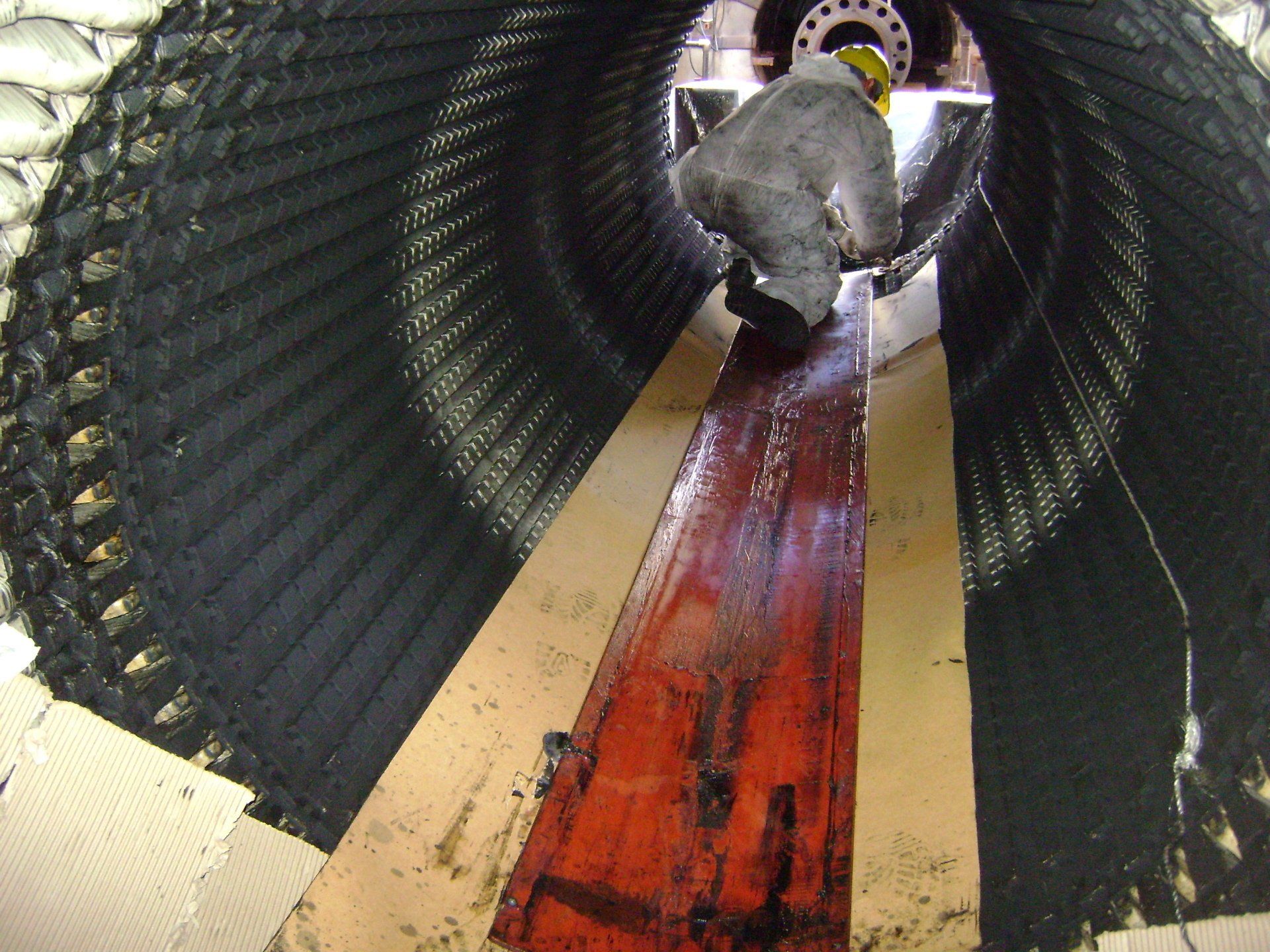

Hemos realizado con éxito el mantenimiento mayor del generador CAH02 con rotor extraído.

Durante este mantenimiento GENERSOL debió adaptarse y solucionar con éxito dificultades imprevistas como el descubrimiento de que la aislación contenía asbestos, lo cual requirió la implementación de medidas de seguridad y protocolos de trabajo acordes a las normas NIOSH 7400 y NIOSH 7402, bajo las cuales Genersol ya cuenta con experiencia de trabajo lo cual ocasiono que un mantenimiento de 20 días se extendiese a más de 45 días.

Durante la ejecución del trabajo se realizaron entre otras actividades:

- Pruebas de condición, pruebas eléctricas previo y post realización de los trabajos: Aislamiento e Índice de Polarización, Absorción DC, Factor Potencia, Tangente Delta, Capacitancia, El CID, Apriete de cuñas, Corriente No Lineal, Descargas Parciales, Vibraciones, Ultrasonido, Prueba de Caída de Tensión de Polo, Inductancia.

- Desmontaje de todos los polos del rotor y ventiladores.

- Desensamble de la bobina del núcleo polar.

- Limpieza de todos los componentes del polo y núcleo del rotor.

- Reemplazo del aislamiento entre bobina y núcleo polar.

- Fabricación y cambio de cuñas dañadas.

- Reparaciones con resina y barniz dieléctrico.

- Verificar el peso de los polos para evitar problemas de balanceo.

- Mejorar y cambiar el aislamiento de los pasadores de los anillos rozantes.

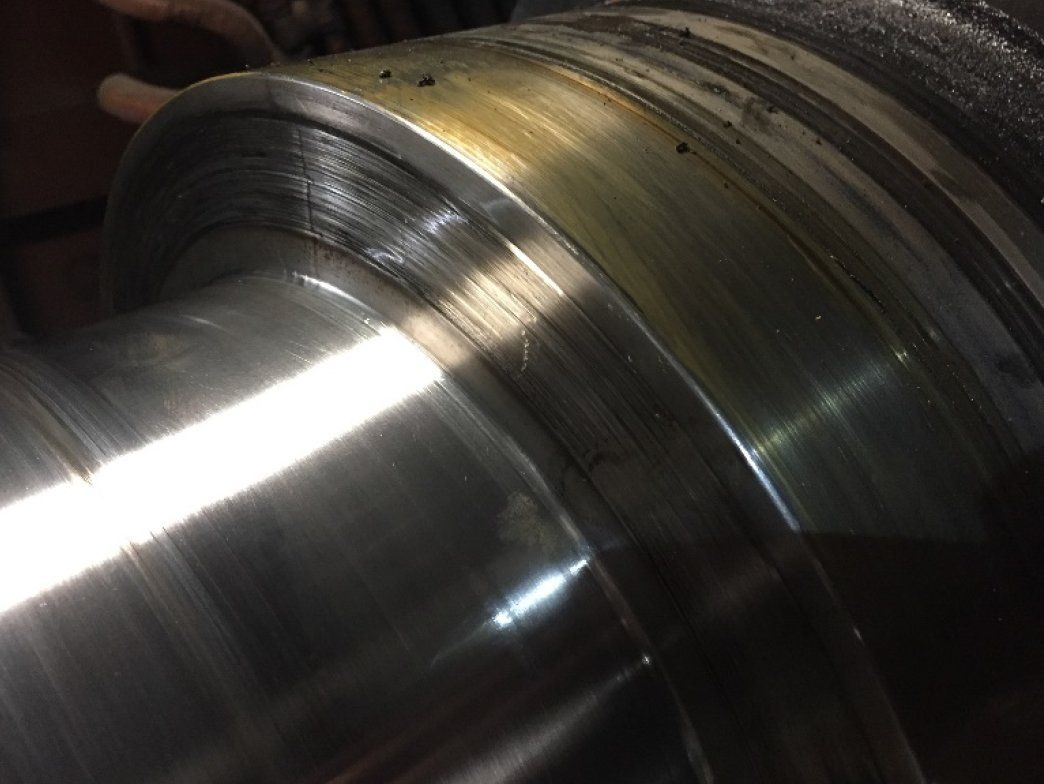

- Rectificado de anillos colectores en campo

Para la ejecución del trabajo Genersol suministró materiales especializados para asegurar un mantenimiento completo y meticuloso, que incluyen desde cuñas y empaquetaduras hasta barnices conductores y resinas bicomponentes y todos los materiales aislantes necesarios.

Este logro destaca nuestra capacidad técnica y experiencia en el campo de la ingeniería de energía, sino también nuestro compromiso inquebrantable con la calidad y la excelencia en cada proyecto que emprendemos, a la vez que nuestra capacidad de adaptación y solución de problemas que surgen en campo.

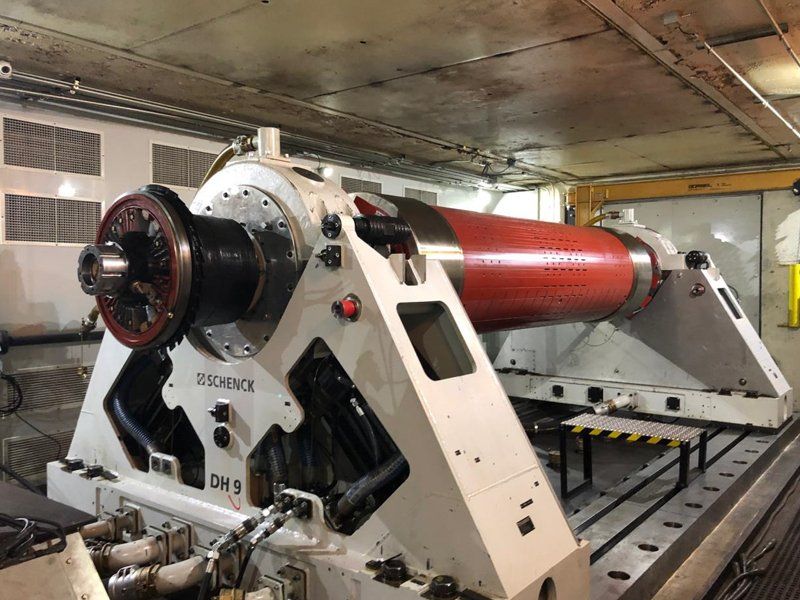

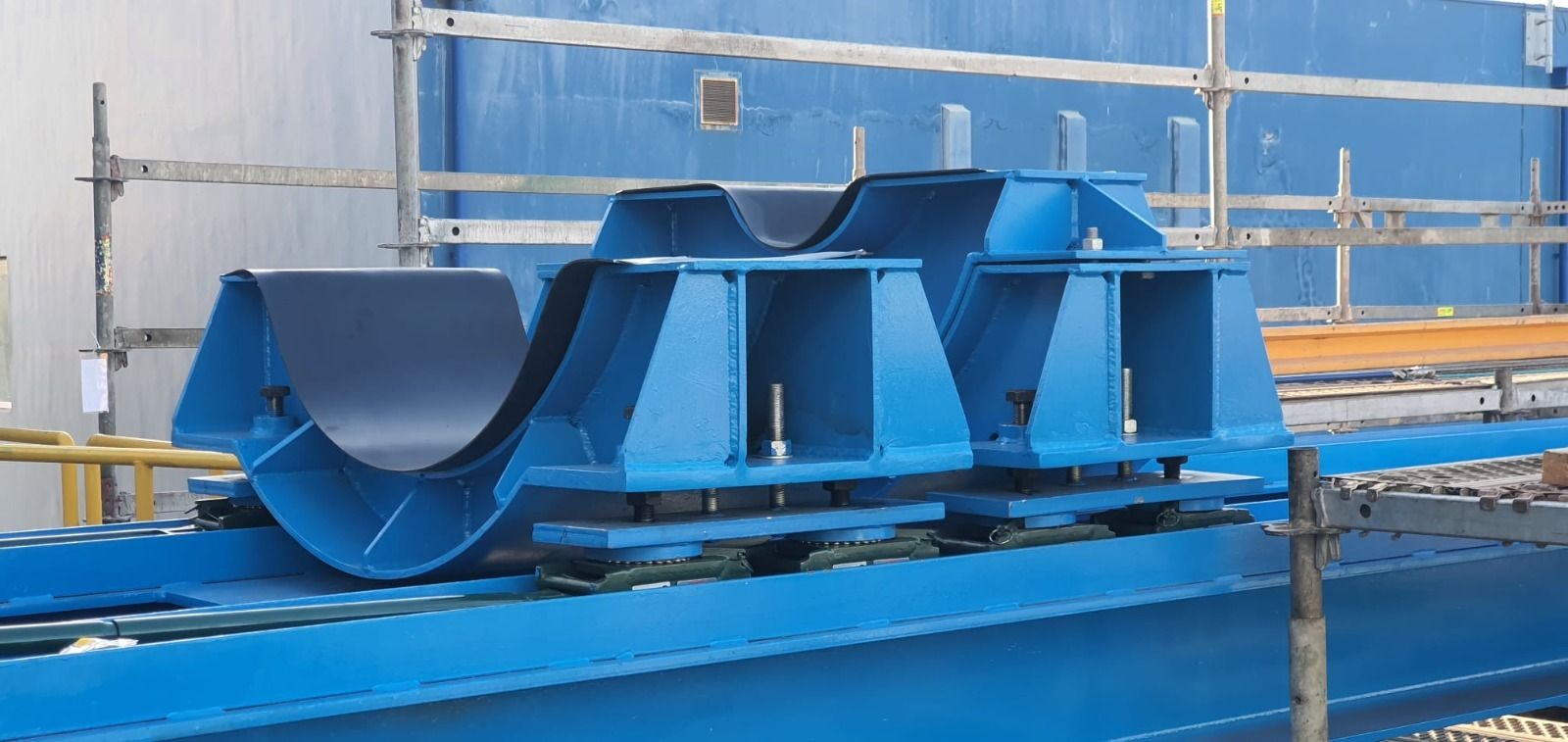

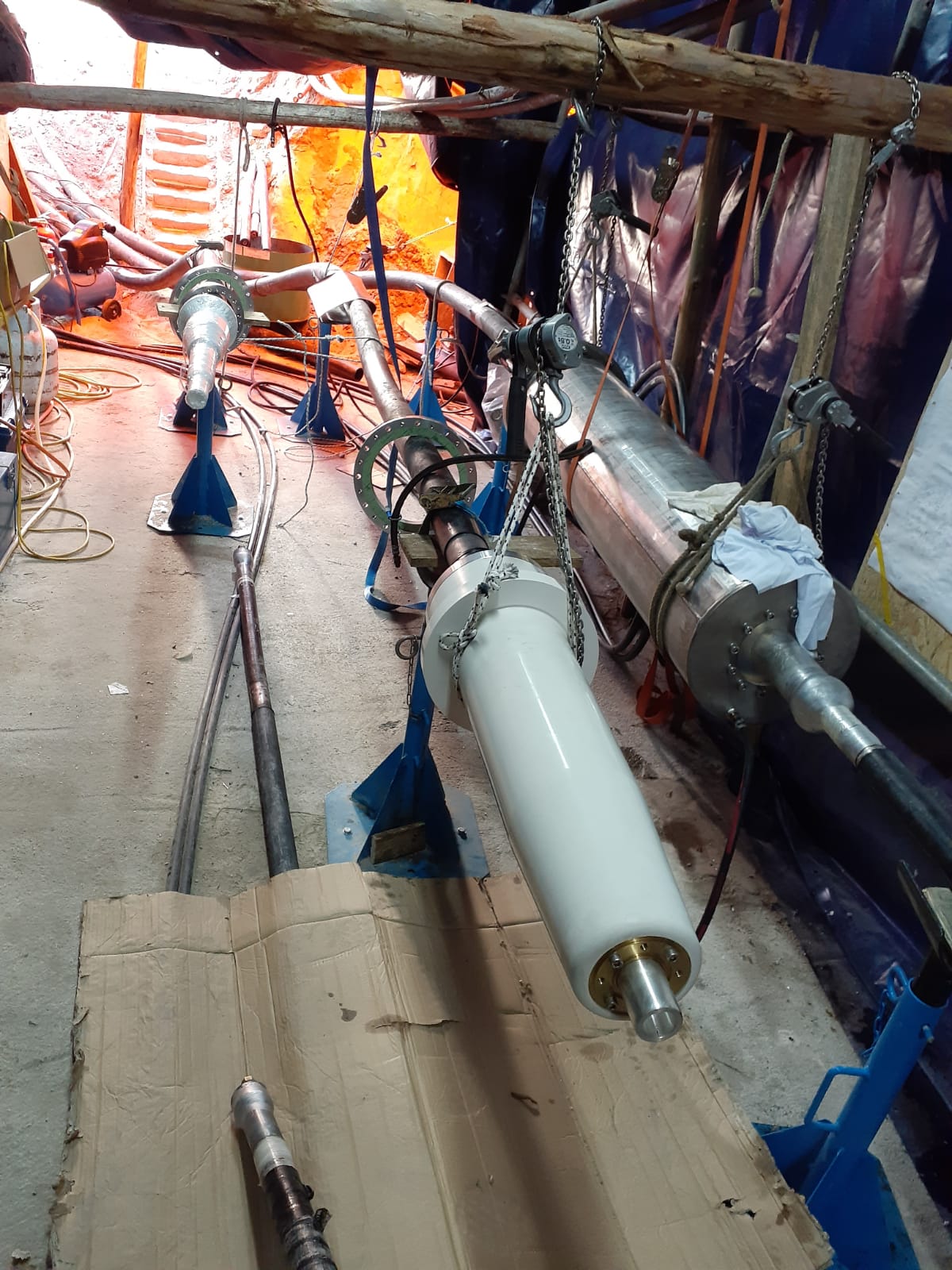

Estructuras para retiro de rotores

Cliente: ENEL, San Isidro - Chile - Año 2022 - 2023

Se ejecutó el diseño, fabricación y montaje de cuatro estructuras antisísmicas con sus respectivos carros para realizar el retiro asociado al mantenimiento mayor de los rotores de los generadores MITSUBISHI de las unidades de gas modelo 701 F de 305 MVA y las unidades de vapor modelo SRT 40.5 AX de 163 MVA en la planta San Isidro. Así como también el desmontaje una vez se culminaron los mantenimientos.

Cada estructura tiene un peso promedio de 12 Ton.

La masa de los rotores promediaba las 42 toneladas con un largo promedio de 10 metros. Las unidades requirieron que la estructura a instalar contara con un diseño que salvara varias interferencias como puente grúa y otras estructuras para maximizar la eficiencia de los trabajos.

Al tratarse de un mantenimiento mayor, se trabajó bajo la constante coordinación con el cliente - ENEL - y el contratista a cargo de los mantenimientos - MITSUBISHI - para alcanzar los objetivos planteados en tiempo y forma de acuerdo con un cronograma precisamente planificado. Para esto se ejecutaron reuniones semanales y diarias de planificación y coordinación donde se ajustaron todos los trabajos, de forma que todas las tareas en sitio que formaban parte del camino crítico se ejecutaron de acuerdo con lo planificado, sin retrasos.

La importancia de este trabajo en el mantenimiento mayor de las unidades implicó un estricto control de calidad que aseguró el éxito del proyecto. Desde el uso de una metodología de diseño basado en normas, especialmente el código AISC 360-16, al aseguramiento de un suministro de materiales de primera calidad, simulaciones de esfuerzos, simulaciones de deformaciones sísmicas, procedimientos de trabajo, inspecciones de calidad, revisiones y una excelente gestión documental que nos permitió llevar la trazabilidad de todo el proyecto.

Generador Siemens 70 MW

Cliente: Montes del Plata - Uruguay - 2022

Hemos dispuesto de 4 de nuestros mecánicos durante 25 días para dar apoyo directo al supervisor de Siemens a cargo del Overhaul del generador de Montes Del Plata (Uruguay) marca Siemens de 70 MW realizado en 2022

Mantenimiento especializado de 100,000 horas del grupo generador 03GTA (33.500 KVA) de la C.H. Machupichu

Cliente: CENTRAL HIDROELÉCTRICA MACHUPICCHU - Perú - 2021.

Hemos realizado el servicio de mantenimiento especializado de 100,000 horas del grupo generador 03GTA (33.500 KVA) de la C.H. Machupicchu en Perú en el año 2021.

El mismo incluyo:

- Desmontaje del rotor.

- Reacuñado y cambio de cuñas de las bobinas del estator.

- Determinar el estado eléctrico y mecánico del aislamiento del bobinado del estator del generador y repararlo.

- Limpieza general, ranuras de cuñas, bobinado, terminaciones, cabezas y empalmes.

- Pruebas eléctricas de rotor y estator.

- Puesta en servicio del grupo de generación.

SERVICIOS A TURBINAS

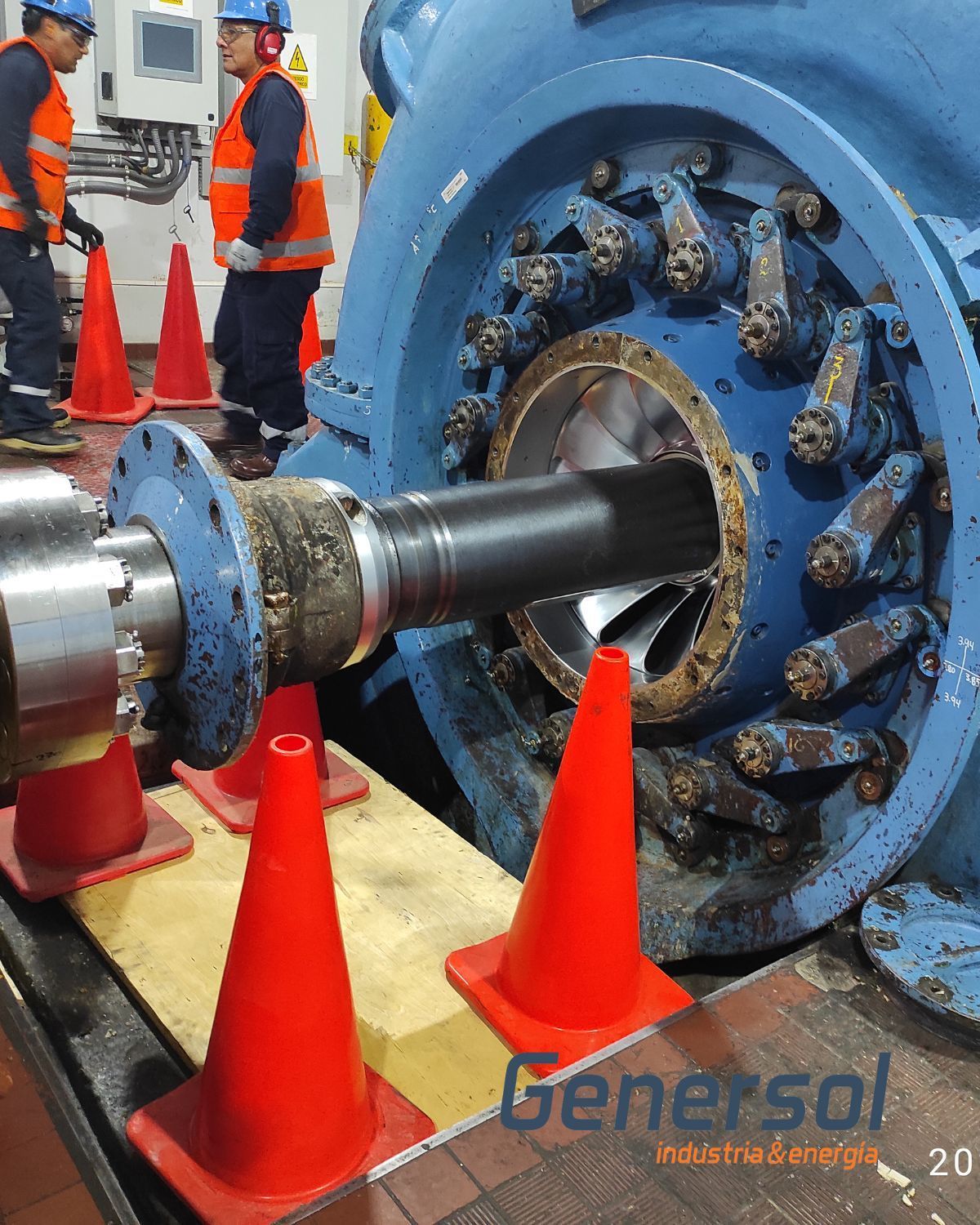

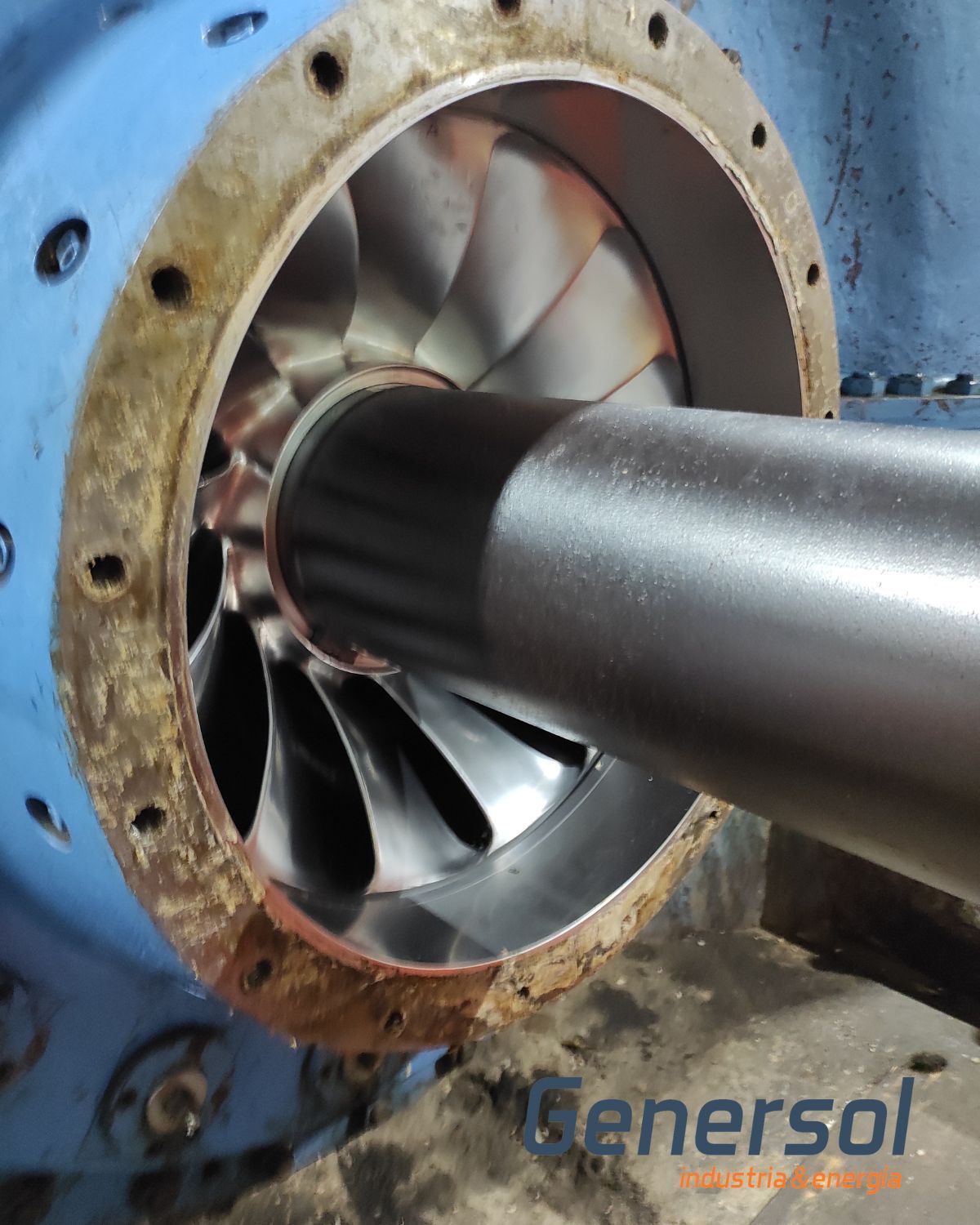

Diseño, suministro y puesta en marcha de Rodete Doble y un eje para turbina Francis.

Cliente: Empresa de Generación Eléctrica de Arequipa - EGASA

Central Hidroeléctrica Charcani IV. - Perú - 2021-2023

En el año 2021 EGASA licitó para su Central Hidroeléctrica Charcani el diseño, suministro y servicio de instalación de un Rodete Doble y un eje para Turbina marca Francis.

Como consecuencia de esa licitación se estableció un contrato marco con GENERSOL a través del cual ya se entregó e instalo.

En esta oportunidad GENERSOL demostró una vez más su capacidad técnica al trabajar en conjunto con EGASA en la definición de cada una de las etapas a cotizar ya que involucraban, materiales específicos, tamaño, series, entre otros.

Agradecemos profundamente a Empresa de Generación Eléctrica de Arequipa-EGASA-Central Hidroeléctrica Charcani IV, por confiar en nuestra experiencia. Este hito es posible por la dedicación y arduo trabajo de nuestro equipo, el cual demostró una vez más su capacidad para cumplir con los más altos estándares de calidad.

En Genersol, consideramos que cada proyecto es una oportunidad para fortalecer relaciones a largo plazo. Esta colaboración exitosa refuerza nuestra posición como proveedores de confianza y nos afianza de ser un socio estratégico para el desarrollo sostenible de la infraestructura energética de Latinoamérica.

RETIRO DE ASBESTOS

Retiro de pisos, canaletas y bandejas porta cables con contenido de Asbesto en Centrales Hidroeléctricas

Cliente: Centrales Hidroeléctricas Huinco y Moyopampa - Perú - 2019

En ambas centrales hemos realizado el retiro de los materiales contaminados, encapsulado los mismos y preparado para disposición final.

Los trabajos se realizaron en áreas confinadas por lo que se realizo la medición y control de oxigeno a lo largo de los mismos.

También se realizo el monitoreo de partículas de asbesto durante los trabajos y al finalizar los mismos bajo los métodos NIOSH 7400 y 7402.

También se trabajo con las precauciones necesarias para el retiro de las bandejas porta cables en los túneles, que además de ser espacio confinado eran de dimensiones muy reducidas.

Todos los trabajos se realizaron en cumplimiento de la normativa de seguridad laboral y medioambiental.

Retiro Asbestos en Central Hidroeléctrica.

Cliente UTE - Planta Gabriel Terra - Uruguay

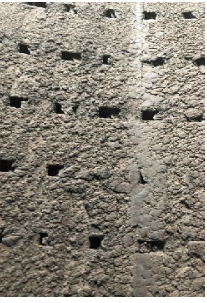

En el año 2016 en una de las unidades de la central hidroeléctrica se produjo la motorización del generador y una falla en su sistema de control, provocó que las zapatas de freno que contenían asbestos se accionaran de forma permanente, generando que la zapata se desintegrase y partículas de asbesto se distribuyeran por toda la unidad.

Nuestra empresa, en conjunto con la firma Envirovac de Canada realizó la descontaminación de la unidad, limpiando y retirando los materiales contaminados cumpliendo con toda la normativa de seguridad medioambiental y laboral.

Durante el proceso se tomaron muestras que fueron analizadas en el laboratorio en sitio de acuerdo a la normativa NIOSH9002.

EPC

Renovación del sistema contra incendios

Cliente / planta: EGEMSA Central Hidroeléctrica Machupichu - Perú - 2023

La Central Hidroeléctrica Machupichu, ubicada en Perú, llevó a cabo la renovación de su sistema contra incendios en la Fase I durante el año 2023.

Genersol tuvo la responsabilidad de llevar a cabo este servicio suministrando los equipos, el personal técnico y los consumibles para la ejecución de este proyecto, que ha sido crucial para garantizar la seguridad y protección de las instalaciones y equipos de generación.

La central cuenta con tres unidades de generación del tipo Pelton de eje vertical, cada una equipada con dos sistemas contra incendio: uno para el generador y otro para el transformador de potencia.

Nuestra experiencia previa en este rubro fue una de las condicionantes para ser elegidos para realizar el diseño, suministro, transporte, instalación, montaje, pruebas y puesta en servicio del nuevo sistema contra incendios. Este sistema cubrió áreas críticas como la casa de máquinas, la galería de cables y la sala de mando de la central.

La renovación del sistema contra incendios en la Fase I de la Central Hidroeléctrica Machupichu representa un hito importante en el fortalecimiento de la seguridad de la planta. El proyecto se ejecutó con el presupuesto previsto y en el plazo acordado.

Genersol demuestra siempre su compromiso y dedicación en la ejecución en proyectos de esta magnitud, contribuyendo activamente con la mejora operativa de nuestros clientes.

Cables de potencia XLPE 230kV de 800 & 2000 mm2 y terminales - Suministro e Instalación

Cliente / planta: Termo Caribe SAS ESP. - Colombia - 2023

Termocaribe construyó una planta de generación térmica de ciclo simple con una unidad Siemens SGT800.

Como parte del proyecto contrato a Genersol para el suministro e instalacion de:

- Cable Al 800 mm2 y Cu 2000 mm2 en 245 kV en trincheras existentes.

- Terminales aéreos Pfisterer ESS245-C97, CONNEX 6S.

De este modo se conectó el Transformador de Potencia a la GIS y a las subestaciones hibridas de la marca Hitachi.

Una vez la obra estuvo finalizada realizamos el tendido subterráneo de los cables, y colocamos los terminales marca Pfisterer.

Genersol realizo las pruebas FAT de los materiales previo al embarque, así como la inspección en almacenes previo al montaje.

Genersol demostró su compromiso en el cumplimiento de objetivos ya que la obra civil tuvo atrasos importantes, además de graves problemas en la construcción de las canalizaciones. Hubo inundaciones previas a la realización de los trabajos los cuales enlentecieron el total del proyecto.

Genersol debió adicionar recursos y permanecer más tiempo en campo, logrando entregar la obra a tiempo.

Subestación completa de 37,5 MVA en 220 kV

Cliente - EGESUR / Subestación Independencia de REP-ISA- Años 2022 - 2023

Ingeniería, Suministro, Instalación, Operación y Mantenimiento de una subestación de 37,5 MVA en 220 kV.

El proyecto que incluyó la ingeniería, procura de materiales, suministro e instalación llave en mano de una Subestación completa de 37,5 MVA de 220kV a 60kV contando con Transformador de Potencia, celdas de conexión a las barras de 220 KV y 60 KV y demás equipos de control, protección, medición y transmisión de datos.

También debimos obtener los permisos ambientales y de operaciones ligadas a la puesta en servicio y operación del Transformador

La obra incluyo el suministro y montaje de:

- Transformador de potencia TSEA / Toshiba

- Interruptor / seccionadores / disyuntores / interruptores / transformadores de tensión y corriente en 220 kV - GE

- Interruptor / seccionadores / disyuntores / interruptores / transformadores de tensión y corriente en 60 kV - GE

- Tendido de cables de potencia de más de 300 metros por fase

- Tendido de cable de control de más de 300 metros

- Relés de protección

- Banco de baterías

- Obra Civil

- Montaje del transformador y bahía completa en 220 y 60 kV

- Relés de protección y su configuración e integración al Scada

- Pruebas nivel 1, nivel 2 y nivel 3

- Coordinación del corte para conexión con COES

- Se realizaron las pruebas FAT y SAT de todos los equipos en fabrica y en sitio.

Algunos de los desafíos más importantes de este proyecto incluyeron:

- Realizar la ingeniería básica y de detalle durante la pandemia sin poder tener reuniones presenciales con los demás actores involucrados.

- Importar todos los suministros desde diversos países de Europa y Asia durante la crisis de transporte más grande de la historia teniendo que mover varios equipos en forma aérea para cumplir con los plazos comprometidos.

Interruptor Hitachi / ABB aislado en SF6 de 170kV

Cliente - Central Hidroeléctrica Machupicchu - 2022

Realizamos la ingeniería, suministro e instalación de un interruptor tripolar aislado en SF6 de 170kV.

El proyecto incluyo la ingeniería de detalle, montaje, pruebas y puesta en servicio.

Ingeniería de detalle:

- Parte civil incluyendo anclaje de las estructuras a las bases existentes,

- Parte electromecánica,

- Parte eléctrica que incluye el empleo de cables de control desde la caja de centralización hasta las cajas del nuevo interruptor.

- Elaboración de los esquemas funcionales y elaboración de tablas de conexionado.

Desmontaje de interruptor y acometidas

Montaje de Interruptor, conexión de circuitos de control en tablero y acometidas en la Subestación de la Central Hidroeléctrica Machupicchu.

Controles y ensayos:

- Pruebas de tiempos en ms.

- Cierre y Apertura.

- Disparo libre.

- Secuencia de operación.

- Simultaneidad de fases.

- Pruebas de las bobinas de cierre y apertura.

- Corriente máxima de operación.

- Resistencia Óhmica.

- Mínima tensión de operación.

- Resistencia de contactos, de aislamiento con 10 Kv., dinámica a la apertura.

- Desplazamiento.

- Recorrido.

- Velocidad de desplazamiento.

- Pruebas de gas SF6.

- Contenido de vapor de agua o Dióxido de Azufre (SO2).

- Entre otros.

Terminales y Empalmes en cables de 170kV.

Cliente: TEYMA – UTE - Uruguay - Año 2019 y 2020

Realizamos el suministro e instalación de terminales y empalmes en 170kV para la conexión a la bahía GIS de la Subestación de UTE Uruguay, ubicada en Punta del Este.

El alcance incluyo:

- Estudio, cálculos de ampacidad, hidráulicos y de sobrecarga.

- Confección de planos dimensionales de las cámaras de empalmes, planos de disposición de empalmes, tanques, tableros y demás accesorios de las cámaras.

- Suministro, ensayos en fábrica, transporte marítimo y nacionalización.

- Instalación correspondiente a los Empalmes para Cables de AT, Terminales GIS y accesorios como ser tanques, tableros de llaves, manómetros, provisión de aceite y conexiones.

Se suministró mano de obra especializada, herramientas, equipos e instrumentos necesarios.

Todos los trabajos se realizaron bajo la supervisión de un técnico supervisor de ABB especialista en Subestaciones GIS.

Suministro e instalación de 2 Transformadores de 20 MVA.

Cliente: UTE - Central Batlle - Uruguay

Hemos realizado el proyecto en condición Turnkey que incluyó el suministro e instalación de 2 transformadores de potencia de 20 MVA de 31,5 a 6 kV con su correspondiente obra civil. Se construyeron las fundaciones y muros cortafuego, así como también el sistema contra incendio y la malla de puesta a tierra. Se realizó el suministro y tendido de los conductores de media tensión nuevos, reemplazando los existentes, respetando la normativa medioambiental.

El proyecto contempló la ingeniería de detalle, los suministros, instalación, puesta en servicio, pruebas y disposición final de los conductores.

En los componentes principales como transformadores y cables de media tensión se realizó el diseño de los equipos, control del proceso productivo y ejecución de los ensayos de recepción en fabrica.

Nuestro departamento de comercio exterior estuvo a cargo de la logística abarcando flete marítimo hasta Uruguay y terrestre hasta la planta con su consecuente descarga en sitio.

CNC - Centro Mecanizado

Cliente - ANCAP - Refinería planta La Teja - Uruguay

ANCAP para su planta de refinado La Teja adquirió en la modalidad llave en mano un centro de mecanizado de doble columna así como sus herramientas para la fabricación de placas de intercambiadores de calor.

Se realizó la ingeniería del proyecto así como la obra civil y electromecánica que contempló, entre otros, las fundaciones de la nave para la posterior erección de la misma, la instalación de un puente grúa, las fundaciones del CNC con su posterior posicionamiento e instalación, etc.

Se realizó el comisionamiento del mismo y cursos de capacitación para el personal de Ancap.

Suministro y montaje de grupo electrógeno de

300 kW

Cliente IPEN – Perú

El instituto Peruano de energía Nuclear nos eligió para suministrar e instalar en condición llave en mano un grupo electrógeno de emergencia para el reactor RP-10 de 300 kW con la correspondiente adecuación de la sala, conexionado de potencia, admisión y escape de aire, etc.